文章观点

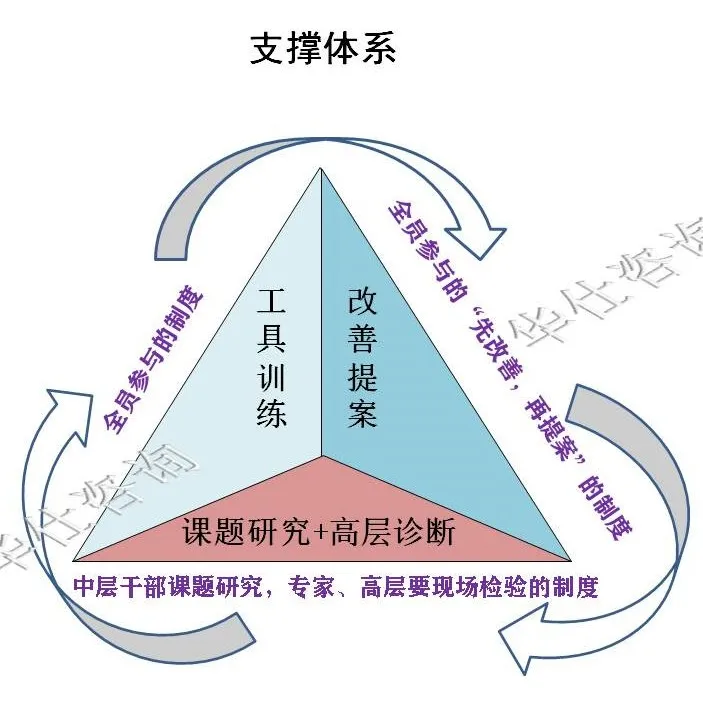

建立支撑体系是基础 现在,智能制造的浪潮下,工厂企业都面临着如何进行自动化升级的问题,而在实现自动化之前,更重要的是实现精益生产管理。精益生产管理能够带给工厂企业的巨大的成效:库存大幅降低,生产周期缩短,质量提高,各种资源(能源、空间、材料、人力)等的使用效率提高,各种浪费减少、生产成本下降,企业利润增加。同时,员工士气、企业文化、领导力、生产技术都在实施中得到提升,最终增强了企业的竞争力。 改善课题一定要紧贴实际,应该由了解生产现场情况的中层干部针对现场管理、生产流程提出改善建议,制定改善方案是最合适的,因此,每一位中层干部都需要引领一个课题,这个课题无论是改善提案,还是改善大课题,都要以成果的发布作为鉴定成绩的方式,发表的方式不只有报告,更需要现场实地展示,将改善的成果展示在现场,并让参与改善的基层人员共享改善之旅。工厂企业改善如何,目前还有哪些问题?下一步需要往哪里走?这都需要外部专家或者总经理,董事长给出指引,同时,诊断的过程也是检验前段改善效果的检验。 工具训练要全员参与的制度 01 通过培训让工厂企业的各层级员工掌握相关改善工具是将精益生产管理持续落实的基础,不掌握改善工具就无法去改善,即使去改善也是无从下手,因此改善工具的训练是必修课,这里包含从新人到老员工,到推进者,从基层到领导各个层面的训练。 全员参与的“先改善,再提案”的改善提案的制度 02 很多公司都有精益管理的改善提案制度,但这里的“改善提案”是先改善后提案,就是说先去做,先去改善,然后再提案,跟很多公司原来的提案改善制度是截然不同的。改善提案制度是全员参与持续改进的基础,从全员削减浪费开始。 中层干部课题研究,专家、高层要现场检验的制度 03 改善课题一定要紧贴实际,应该由了解生产现场情况的中层干部针对现场管理、生产流程提出改善建议,制定改善方案是最合适的,因此,每一位中层干部都需要引领一个课题,这个课题无论是改善提案,还是改善大课题,都要以成果的发布作为鉴定成绩的方式,发表的方式不只有报告,更需要现场实地展示,将改善的成果展示在现场,并让参与改善的基层人员共享改善之旅。工厂企业改善如何,目前还有哪些问题?下一步需要往哪里走?这都需要外部专家或者总经理,董事长给出指引,同时,诊断的过程也是检验前段改善效果的检验。 以上三个方面,工具训练、改善提案、课题研究+高层诊断构成持续改进的循环,这便是精益生产管理的持续改善支撑体系,也是精益生产管理的制度保障。同时精益生产管理的实施成功,不仅需要领导的决心,还需要全员改变心态和快速行动。 一家工厂企业精益生产管理是否能够实施成功,领导的作用是关键,高层领导,经营班子应该发挥“三最”,用最大的决心来推动精益生产管理,用最大的权力来支持精益生产管理,用最好的表率来宣传精益生产管理,这就要求高层领导每周一次的现场巡回确认,关注推行进度;最高层领导每月参加一次精益生产管理的推行会议,将精益管理推行纳入公司的经营方针,制定精益生产管理推行的中长期目标与实施规划,并将推行结果纳入各部门的绩效考核;中基层管理者要亲力亲为,从我做起,主动学习,虚心接受,坚决执行,不满足现状,对下属员工要“喋喋不休”,促其实施规范。 华仕介绍